お世話になります。きり彦です。

今回は中ぐり加工の話の続きとなっております。

前回は主にバイトの話をしましたので興味がある方はそちらもご覧いただければと思います。

-

-

【旋盤】中ぐり加工の手順・ポイント①(バイトの形状や高さなど)

お世話になります。 今回は旋盤での中ぐり加工(内径切削)についてお話しします。 と言っても今回は殆どバイトの話になりますが、お付き合い下さい。 よろしくお願いします。 今回の内容 ・中ぐり加工とは ・ ...

続きを見る

それではよろしくお願いします。

今回の内容

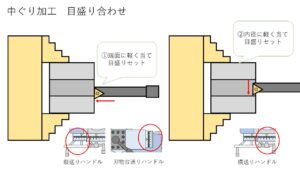

・芯出しや目盛り合わせについて

・切削条件や加工時のポイント

芯出しや目盛り合わせ

芯出しや目盛り合わせ と言っても実際は 外径加工を行うときと あまり差はありません。

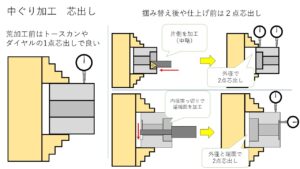

芯出し

基本的には軸部品と同じになります。

-

-

【旋盤】芯出しのやり方・コツについて(②ダイヤルゲージ編)

お世話になります。 きり彦です。 今回は旋盤の芯出しについてダイヤルゲージを使ったやり方を説明します。 今回も芯ズレを0にすることを芯出しとして説明させていただきます。 トースカンでの芯出しは前回記事 ...

続きを見る

製品の寸法の基準が穴基準(穴の位置や中心軸)にある場合は掴み替え後や 完成品の追加工を行う際に 外径ではなく 内径にダイヤルゲージを当てることもあります。

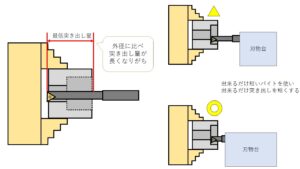

外径での芯出しの際 部品の全長が短いと 2点で芯出しがやりにくいことがあります。(短い距離でも0狙いなら問題ありませんが)

穴が開いている部品の場合 全長が短い部品については 上図の下段のように 内径突っ切りバイトを使用して ワークの逆側に 芯出しの基準面を加工することが出来ます。

穴のサイズと内径突っ切りバイトのサイズにもよりますが ワーク全長が短ければ短いほど 有効な手段になる事と思います。

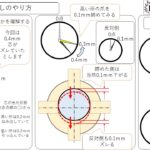

目盛り合わせ

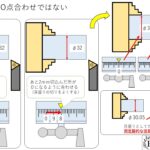

目盛り合わせについても外径とほとんど変わりません。

-

-

【旋盤】目盛り合わせ・0点合わせのやり方とポイント【初心者向け】

お世話になります。きり彦です。 今回は旋盤ハンドルの目盛り合わせについて説明いたします。 基礎的な内容になりますが、これの理解を怠ると仕事でも検定でも時間的なロスが増えたりするので注意が必要です。 そ ...

続きを見る

内径加工の特徴として 刃物が穴に入り 見えなくなるので、目盛り合わせの際は切込み過ぎに注意しましょう。

加工点が直接見えないのは 慣れないうちは 結構作業がやりづらく感じます。

また 切込みの向きや目盛りの読み方など、当然 外径の時とは逆になるのでこれも注意しましょう。

どうしても、という方は バイトを裏返しで取り付け主軸逆転で加工すると ハンドルを回す向きについては 改善するかもしれません。(あくまで かも です)

切削条件や加工時のポイント

外径加工に比べ 内径加工時は ワークの保持力が弱くなる傾向にあるため、切削条件はやや落とし気味にするのがお勧めです。(20%くらい落とす)

保持力が弱くなりがちな理由

・穴が開いているため、空洞部を掴んだとき 変形の懸念がある

・加工の特性上 センターを使えない

専用にカラーを 作ったり、振れ止めを使用すればある程度 がバー出来る問題ではありますが 使えない場合もあるかと思います。

切削条件を落とす理由としては 刃物の突き出し量が大きくなりがち という点も挙げられます。

突き出しが長くなるにつれ 切削負荷の影響でバイトがたわむ量が大きくなります。

ビビりや、刃物の逃げ面の干渉などにもかかわるということもあり、なかなか外径と同じ条件には なりにくいです。

ビビり防止や、バイトの剛性維持のため 刃物の突き出し量が 出来るだけ短くなるように調整しましょう。

切削条件について

外径切削と比べ 全体的に 2割程度条件を落とす、または切削速度は維持して 切込み量と送りを落とすパターンが多いかと思います。

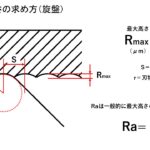

ただ、送り速度(主軸1回転当たりの送り量)については 仕上げ面粗さに与える影響が大きいので、とにかく綺麗に仕上がればいい 場合はともかく、

設計上 あえて粗く仕上げなければならないときは 切削速度や 切込み量で調整する必要があるかと思います。

-

-

【旋盤】送り速度と送り量の違いって?決め方は?粗さとの関係は?

お世話になります。 きり彦です。 今回は送りと表面粗さについて説明します。 ※送りと粗さについては切削速度と違い旋盤とフライス盤で大きく異なる内容もありますので注意してください 今回の内容 ・送り速度 ...

続きを見る

技能検定時の内径加工条件

私の場合は になりますが、だいたい以下の条件で加工しました。

荒加工 回転数:550rpm 送り速度:0.2mm/rev 切込み:MAX1mm(直径で2mm)

仕上げ 回転数:1200rpm 送り:0.1~0.12mm/rev 切込み:0.3~0.5mm

送り速度はバイトの突き出し量次第では 0.25~0.3mm/revでもよいかと思います。(幅10mmのところとか)

本当は 切削速度をもう少しあげたかったのですが お借りした旋盤が 1200rpmで制限がかかっていたので このようになってます。

仕上げの際は 1800rpmくらいでもいいかと思います。(もちろんビビるなら落としますが)

合格だけ目的なら 何なら回転数は 仕上げで750rpmくらいまで下げてもいいんじゃないかと思ってます。

責任は持てませんが、こんな感じでやりました。

ビビり対策

基本的には外径時と同じことが言えます。

-

-

【旋盤】外径加工・端面加工のやり方やよくある困りごとあれこれ

お世話になります。 今回は旋盤の外径加工と端面加工について、 やり方やポイント、よくある困りごとなどについてお話させていただきます。 旋盤加工の基本である外径・端面加工ですが意外とポイントがありますよ ...

続きを見る

加えるとするなら先ほどにも記載した突き出しについては 外径時より細かく変更する方が 利口ではないかと思います。

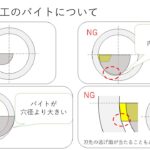

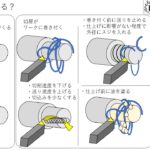

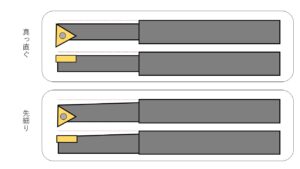

また中ぐりバイトの形状としては下図のように まっすぐより 先細り形状のものがお勧めです。

荷重/応力が分散し、バイトの たわみー戻り の動きが滑らかになり、食い込み性のビビりは軽減できます。

ビビりとは 言い換えれば振動ですので その周波数や振幅を変化させれば 改善することも可能になります。

微妙な調整には このように 刃物の形状を見直してみるのも 良いかもしれませんね。

切屑の問題

外径でもそうですが 内径においても切屑の処理については頭をひねりますね。

特に中ぐりではワークとバイトの背中の間に 切屑が入りこみ 加工面の肌を荒らしてしまう ということも起こります。

基本的にはバイトのサイズは 大きい方がよいですが、切屑が逃げる隙間を確保する というのも大切です。

また中ぐりではお馴染みですが 切粉が円周上に ヒュンヒュン飛んでくる問題があります。

避けるためには 周速・送り・切込みを見直してみましょう。送りについては手送りで 早くしたり遅くしたり して切屑がつながる所を探してみるのがいいかと思います。

おわりに

お疲れ様でした。

中ぐりのポイントなどについてお話ししましたが、バイトの形状を変えるだの いい感じの条件を探るだの

容量を得ない説明になり少々申し訳なくも思います。

逆に言うと こういった微妙な調整が利きやすいのが 汎用機のメリットでもあるかと思いますので、

どうぞ、探ってみていただければと思います!

今回は以上になります。

お読みいただきありがとうございました。

切屑は頑張って避けましょう ヨシ!!