お世話になります。

今回は旋盤の外径加工と端面加工について、

やり方やポイント、よくある困りごとなどについてお話させていただきます。

旋盤加工の基本である外径・端面加工ですが意外とポイントがありますよね。

今回はその一部ですが紹介いたします。

よろしくお願いします。

今回の内容

・外径加工の基本的な流れ

・外径・端面加工の要点

・こんなときどうする?(外径・端面)

外径加工の基本的な流れ

外径加工の流れ

外径加工は外周加工・円筒削り・外周切削など様々な呼ばれ方をしていますが、

内容としては名前の通り円筒の外周を切削する加工になります。

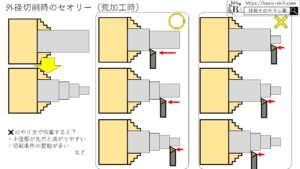

例のごとくいろいろなやり方がありますが、技能検定なども含め下の手順のような流れがセオリーではないでしょうか。

基本的にはチャック側や径が大きい所から加工していきます。

理由としては径が小さい所はどうしても剛性(強度)が低くなるので細い所にできるだけ負荷をかけないように、というのが一つ。

径が変化すると切削速度を変える場面があるので特に汎用旋盤の場合では条件の変更回数をなるべく減らすためにはこのような順番になるのだと思います。

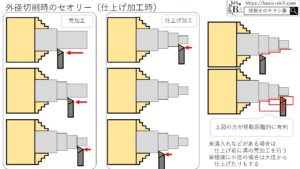

仕上げ加工の場合は逆に先端・小径側から加工することが多くなります。(特に技能検定時)

加工負荷が荒加工に比べ少ないので時間を気にするのであればこのような加工順になります。

しかし実務の面で考えるとこのようにいかないことも多いです。

溝入れやローレットなど径方向への負荷が大きい加工がある場合はワークが振れやすいので外径の仕上げは最後の最後にやる、

径が極細の部分がある場合は仕上げも大径部からやったりなど、結局はケースバイケースになりますね。

外径・端面加工の要点

外径加工の要点

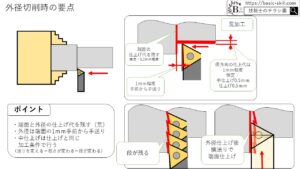

要点についてですが、まず当然のことながら荒加工では仕上げ代をしっかり確保しましょう。

特に端面は荒加工時点でギリギリを攻める人もいます。

しかし送りを停めきれずぶつけてしまったり、刃物の横逃げ角の影響で段が残ってしまうこともあるので仕上げ代はしっかり確保しましょう。

荒加工時では端面から1mm手前くらいで手送りに切り替えるのをお勧めします。端面付近は切屑をはさんだりと負荷が上がり勝ちなので。(私は結構攻めてしまいますが)

仕上げ代については場合によりますが1mm程度残すのがいいかと思います。中仕上げ代0.5mm仕上げ代0.5mmくらいです。(技能検定時)

もちろんワークの径によって仕上げ代は変える必要があります。(小径になるほど少なくする)

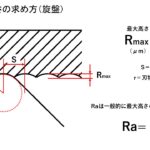

中仕上げを行う理由は周速や送り速度の変化によりワークの寸法変化に影響があるためです。

特に送り速度は表面粗さの関係で条件を下げると径が小さくなりがちなので中仕上げでしっかり確認してから仕上げ加工をしましょう。

(NCでの加工や汎用旋盤でも仕上げの2か所目からは中仕上げを省略することもあります)

-

-

【旋盤】送り速度と送り量の違いって?決め方は?粗さとの関係は?

お世話になります。 きり彦です。 今回は送りと表面粗さについて説明します。 ※送りと粗さについては切削速度と違い旋盤とフライス盤で大きく異なる内容もありますので注意してください 今回の内容 ・送り速度 ...

続きを見る

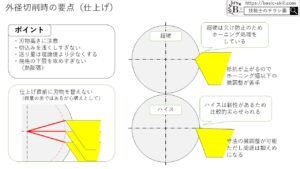

外径仕上げについては上図のようなポイントがあります。

先ほどの説明で仕上げ代0.5mmは多いのでは?と感じる方もおられるかと思いますが、

ホーニング幅やノーズR以下の切込みはワークへの食いつきが悪く加工面の肌荒れや刃物が逃げて精度が出にくいケースがあります。

技能検定ではノーズR0.4くらいの刃物を使う方が多いと思いましたので今回の説明では0.5mmとさせていただきました。

(実際は仕上げ代は0.3mmくらいという話をよく聞きます。)

あとは殆ど影響のない範囲かと思いますが熱膨張や刃先の高さに気を使いましょう。

汎用旋盤では作業が速い人ほどワークが熱くなりやすいので熱膨張もバカになりません。(径と温度によっては0.01mm以上変化する場合もあります)

端面加工の要点

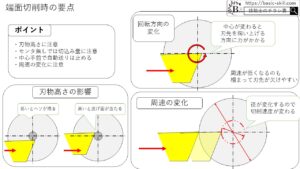

端面加工では下図のようなポイントがあります。

特に外径と違う点としては加工の途中で切削速度が変化することが挙げられます。

NC旋盤では周速一定制御なるものがありますが汎用旋盤ではそのような機能はないので、刃物が中心に近づくほど切削速度が低くなります。

-

-

【旋盤】切削速度の決め方 速いと?遅いと?どうなる?

お世話になります。 きり彦です。 今回は前回に引き続き切削速度のお話をしようかと思います。 切削速度とは「工作物を刃物が削る速度」と前回説明いたしました、ではその切削速度はどのようにして ...

続きを見る

そのようなこともあり場合によっては自動送りより手送りの方がいい場合があります。(というか私は検定の時、端面は全部手送りでやりました)

とくに端面加工時に刃物の刃先が欠けることが多い、という方は中心から1,2mmくらいのところからは手送りで削ると改善する場合があります。

また刃物の高さについては外径加工時には諸説ありますが端面加工時は中心狙いがいいです。(どうしてもという場合には低め)

高くても低くても中心に削り残し(ヘソ)が発生しやすいです。(すでに中心に穴が開いている場合はそこまで気にしなくていいです)

削り残しがあると見た目が悪いのはもちろん、センタ穴をあける際にも穴がズレやすくなるなど影響が大きいです。

こんな時どうする?

機械加工中は何かと困りごとが発生すると思いますが。技能検定を受験される方は特に切屑のコントロールやビビり対策に手を焼くことが多いかと思います。

私がよく聞かれる相談とその対策を紹介します。

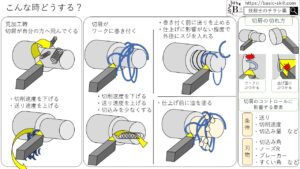

切屑が自分の方に飛んできて手を焼く、というよりは首元や唇を焼いてしまった。皆さん経験があるかと思います。

切屑が切れるときワークに当たって切れるか刃物の逃げ角に当たって切れるかなどで飛んでくる方向が変わります。

要素としては送りや切削速度、ノーズRやブレーカーなど多岐にわたりますが、

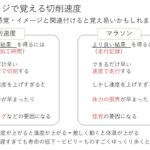

基本的には切削速度を下げ送りを上げるのが効果的です。いわゆる低速高送りってやつですね。

送りを上げすぎると刃物が割れたりワークが飛んでいくこともあるので一段階ずつ下げるようにしましょう。

この対策は切屑の巻き付きにも有効になります。

仕上げの時に巻き付いてしまうと途中で送りを停めるわけにはいかないので油を塗っておくのがお勧めです。(巻き付いても傷が付きにくくなる)

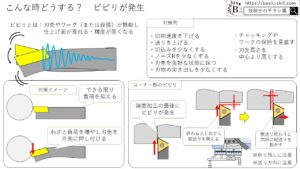

もう一つよくある相談がビビりについてです。よく甲高い音や腹に響く音が鳴るやつです。

ビビりの要因については刃先やワーク(設備)の振動・たわみがあります。(自励振動や強制振動などと言ったりします)

対策のイメージとしては振動が少なくなるように切削抵抗をできる限り低くする。

逆にわざと負荷を上げ刃先を強くたわませることで回避する方法があります。

切削抵抗を減らすための具体的な内容としては切込みやノーズRを小さくすることが挙げられます。

負荷を増やす方法としては刃先高さを中心より高くする、送りを上げるなどがあります。

その時その時で使える方法は変わりますので色々試してみましょう。

仕上げの時には送りをいじりにくいので切削速度を下げるなどして対応しましょう。(これが一番よく言われる対策ではないかと思います)

おわりに

お疲れさまでした。

今回は外径・端面加工のポイントとよくある困りごとなどについて少しではありますが説明させていただきました。

ポイントは色々ありますが自分に合った対応方法をご検討いただければと思います。

社会人の方はともかく、学生の方が検定を受験されるときは学校で用意された刃物を使うことが多いかと思いますので、

問題が起こった場合条件で切り抜けるしかないこともあります。頑張ってくださいませ。

今回は以上になります。

お読みいただきありがとうございました!