お世話になります。きり彦です。

以前、技能検定 フライス盤作業の内容について記事にしましたが、

-

-

技能検定 フライス盤の内容と練習時のポイントについての話

お世話になります。 きり彦です。 以前 技能検定:普通旋盤の 練習時のポイントについて記事にしたことがありますが、今回はそれのフライス盤verとなります。 3級についても 記載しておりますが 私は3級 ...

続きを見る

個人的にフライス盤作業の難易度を上げているのは時間ではないかと思っております。

今回は その時間というところに焦点を当てて 時間短縮のためのポイントについてお話しします。

今回の内容

・作業時間短縮のための基本的な考え方

・作業時間短縮のためのポイント

今回もよろしくお願いします。

基本的な考え方

切削以外の時間を短縮する

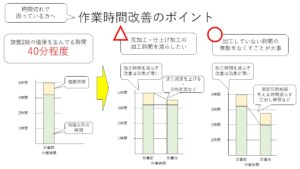

技能検定 普通旋盤2級での資料になりますが 以下をご覧ください。

フライスでは旋盤ほど顕著ではないですが 、同じように 制限時間に対しての 実際に切削を行っている時間は1/3~1/2程度になっています。

個人差はありますが 時間が入らない と言われる方の多くは切削時間以外の改善を行うと 作業時間短縮への効果が大きいと考えます。

切削時間の見直し

とは言え フライス盤では手作業での送りも多く 仕上げはともかく 荒加工での送り速度が遅くなっている人も多いです。

送り速度については 設備の動力や 古さ(ガタがあるなど)にもよりますので一概には言えませんが 個人的には刃物から見直してみるのがお勧めです。

荒加工では2枚刃のエンドミルを使用される方も多いですが 検定での作業においては4枚刃の方が有利な気がします。

特に設備のガタが大きい場合は 切削時の負荷により テーブルが大きく動いてしまい それにより送り速度を下げて対応する、という方もいましたので 4枚刃に変えてみると 1刃当たりの切屑の量が小さくなり負荷が下がります。

(一般的には2枚刃の方が 切屑排出性がよく、切削抵抗が少ないとはいわれますが。)

時間短縮のためのポイント

それでは具体的なポイントについてみていきましょう。

フライス盤では様々な加工がありますが今回は 全体的に言えるようなポイントを紹介します。

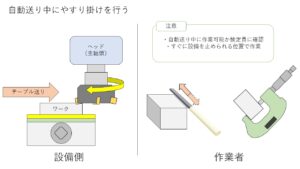

自動送り中にやすり掛け(可能なら測定)を行う

これはよく言われるやつですね。よく言われますが一番大きな短縮ポイントだと思います。

フライス盤では各級共に部品が2つあり かつ旋盤のように1個ずつではなく平行して作業することが多いです。

そのため削り終わったワークのカエリなどは 自動送り中に取っておくと時間短縮につながります。

やすりがけだけでなく 可能なら寸法の仕上げ前の寸法確認なども 行えるのではないかと思います。(測定については私はやりませんでした)

注意

自動送り中にやすり掛け・測定は やってよいかを検定員に確認を取りましょう。

加工中のワークから目を離すため危険行為とみなされる場合もあり得ます。

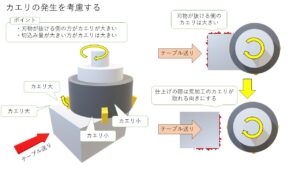

カエリ(バリ)の制御

検定ではあまり気にする人が多いかもしれません。

大きいカエリほどやすり掛けの時間も増えますので カエリの発生をできるだけ小さくしよう というものです。

検定では使用できる刃物の種類が限られているので 刃物側での改善が難しいです。

そのため加工を行う向きで調整しようというものです。

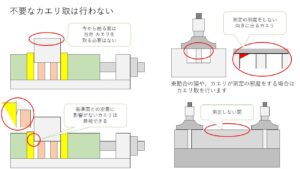

基本的には荒加工時の刃物の抜け際が カエリの発生が大きくなります。

そのため仕上げ時に刃物が入る方向を変えてやると カエリの発生が小さくなります。

特に機上ではなく 一度ワークを下して測定する方にはお勧めです。

必要のないやすり掛けはしない

加工を行うとカエリが発生しますし、提出する際にはすべての面にやすり掛けを行います。

提出後にカエリが残っていたら減点対象になりますが 作業途中はカエリが出ていることによる減点はありません。

発生したすべてのカエリを取ろうと思うと結構時間がかかります。

自動送り中に やすり掛けを行ったとしても やすりを掛け終わる前に切削が終わってしまうと その時間はそのままロスになります。

基本的にバイスの口金や 平行台、測定器を当てる面以外はカエリ取を行わないようにすれば時間が削減できます。

練習時にどの面をやすり掛けする必要があるかじっくり考えてみると良いかと思います。

判断が難しい方は カエリが出たワークを バイスで掴むフリをして どこが基準面に当たるかなどを確認してみましょう。

とにかく設備で切削する時間の割合を増やすのが大事です。

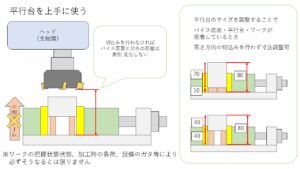

平行台を上手に使う

平行台をバイスとの密着確認や かさ上げのための道具 だけの認識になっている方はいませんか?

様々なサイズの平行台を用意し 使い分けることで それなりに時間を短縮することが出来ます。

六面体加工時は1ヵ所だけ寸法を決めてしまえば あとは平行台のサイズだけで寸法を出すというのも夢ではありません。

設備にガタがあったり 手持ちの平行台の精度が微妙・・・という方は荒加工の時だけでもやってみることをお勧めします。

仕上げ寸法に影響するので平行台の精度はしっかり確認しましょう。平行台の誤差がそのまま製品の誤差になる場合が多いです。

練習の時に精度が出るかはしっかり確認しておきましょう。

加工面によっては公差に関わらずできるだけ精度を出す

±0.05・±0.03といった具合に 加工する面には寸法公差が指定されています。

採点上はこの公差内に入っておけば問題はないのですが 加工面によっては精度が出ている方が 時間短縮に繋がる場合もありますので しっかり狙って行きましょう。

特に2級では幅30と40の面以外、1級では幅40の面以外 は公差中央を狙いたいです。

理由としては計算時間がロスになるからです。R加工の位置などは一般公差にはなっていますが 勘合の都合上 結局真面目に狙わないといけないので・・・

ハンマリングについて

製品の平行を出すために ワークをハンマで叩き 平行台に密着させますが、ハンマで叩くにもちょっとしたポイントがあります。

ハンマをワークに押し付けるように叩きましょう。カンッ!カンッ! ではなく カッ…カッ… って感じです。

文章ではどうも伝えづらく 申し訳ないですが カ でワークに打ち付け ン で反動で振り上げる動作です。

ハンマで叩いた後 跳ね挙げてしまうと ワークも一緒に持ち上げてしまうこともあります。

また まだ仕上げてない面を叩く際は木ハンマではなく 金属の物を使用するのがお勧めです。

その際はハンマの柄の部分でなく 頭の方を持ちましょう。そしてワークに押し付けるように叩きます。

おわりに

お疲れさまでした。

今回は検定での時間短縮について 全体的に言えることをお話ししました。

もちろん各単位作業(R加工とかこう配加工)などにもポイントがありますので、時間があればそちらも記事にする予定です。

そろそろ検定に向けて練習を始める方もいらっしゃることと思います。頑張ってくださいませ。

今回は以上になります。

お読みいただきありがとうございました!