お世話になります。きり彦です。

ここ数回に分けて旋盤でのねじ切りについてお話ししてきました。

今回はそのねじ切りで使うバイトについて考えてみましょう。

よろしくお願いします。

今回の内容

・刃先に加わる力について

・刃先形状の影響とバイトを研ぐ際のポイント

・摩耗のコントロールについて考える

今回は考察チックな内容になっていますので情報の信頼性については保証しかねますね!

刃先に加わる力について

前回、ねじ切り加工での切込み方のお話をしました。

そこでラジアルとオルタネイトインフィードでは左右両刃に掛かる抵抗や摩耗が同じになるという内容がありましたが、本当にそうでしょうか?

-

-

【旋盤】ねじ切りの切込み方についてのあれこれ 計算方法など

お世話になります。きり彦です。 前回旋盤でのねじ切り加工のやり方についてお話ししましたが、今回はねじ切り加工での”切込み”に重点を置いた話になります。 ねじ切りの大まかな流れについては前回の記事を参考 ...

続きを見る

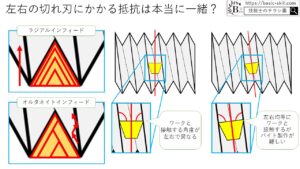

左右両刃に加わる力は一緒になるのか

削っているときの状態を拡大して考えてみましょう。

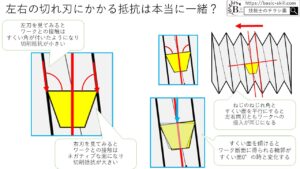

下の図は加工中の様子をバイトのシャンク側から見た図になります。

バイトのすくい角がワークの軸に対いて水平の時(図の真ん中)は、左刃と右刃それぞれのすくい面に対してワークが当たる角度が違うことがわかります。

実はこのワークに当たる角度が問題で、角度によって切削するときの抵抗や食い込みやすさなどが変わります。

左の刃は下図のハイスの方の当たり方になり、右の刃では超硬の方の当たり方になっており、

ねじ切りバイトのすくい面が水平の場合は右の刃の方が抵抗が高くなるかと思います。(進行方向を考えるとなんだかんだ帳尻が合ってる感じもします)

-

-

【旋盤】外径加工・端面加工のやり方やよくある困りごとあれこれ

お世話になります。 今回は旋盤の外径加工と端面加工について、 やり方やポイント、よくある困りごとなどについてお話させていただきます。 旋盤加工の基本である外径・端面加工ですが意外とポイントがありますよ ...

続きを見る

摩耗量はどうか?

切削抵抗は左右の刃で違うのに対し摩耗量についてはある程度同じになりそうです。

しかしながら摩耗の形状には差が出てくるものと思います。

左刃については摩耗が進むと逃げ面にもワークが接するのに対し右刃では逃げ面には当たりづらい角度になっています。

削り取るワークのサイズは同じでも摩耗の発達の仕方には差がありそうですね。

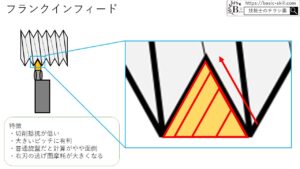

そうなるとフランクインフィードでは0カット側(右刃)の逃げ面摩耗が大きくなるとお話ししましたが疑問が出てきますね。

こういった研究もしてみたいですが中々骨が折れそうです・・・

左右の抵抗をそろえるには?

上記の内容を以てして両刃の抵抗をそろえるには、簡単に言えばねじのリード角とバイトのすくい角が直角になれば大丈夫そうです。

(下の図ではねじれ角と水平になってますがリード角と直角の方が正しそうです、申し訳ないです)

しかしすくい角を傾けてしまうと刃先がワークに接する角度が変わり傾ける前と比べ製品に得られる形状が変わってしまいますね。

次は刃先形状による製品への影響についてみていきましょう。

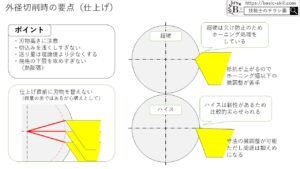

刃先形状による影響と研磨のポイント

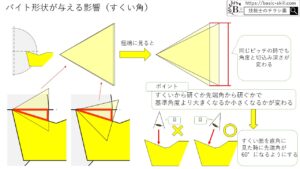

先ほどのすくい面を傾ける、というのも製品形状に与える影響がありますが、すくい角についても注意が必要です。

バイト先端を60°に研いだ後、後からすくい角を付けると製品に転写される角度は小さくなってしまいます。(研ぐ順番により大小が変わります)

ワークに接する距離が微妙に変わるためこのようなことが起こります。

ねじ切りバイトや面取りバイトなど角度が付いた刃物を研ぐ際にはこのようなことまで考えなければならないんですね。

計算とかは結構面倒くさいんですがすくい角が10°つくと1°くらいは変化するようです。

研ぐときのポイントとしてはすくい面を付ける際はバイトの真上から角度を見るのではなく、すくい面に対して直角に角度を見るとよさそうです。

混同してはいけないのは先ほどのすくい面を傾ける話です。こちらはすくい面に対して直角ではなくワークの水平に対して直角に見なければなりません。

両方とも成り立たせようとするとかなり難易度が高くなりますね。

逃げ角について

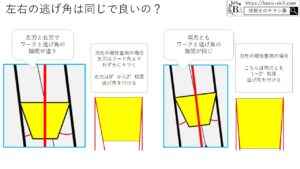

製品の表面粗さやビビりを防ぐに当たっては逃げ面の角度も重要です。

逃げ角を左右同じにしたとき、すくい面を水平にする場合は左右の刃で逃げ角とワークの成す角度が変わりますので、

それぞれに合わせた逃げ角を付けるとバイトの断面積が増え剛性が上がります。

しかしギリギリを攻めすぎると逆に切削抵抗が上がる要因にもなるので注意しましょう。

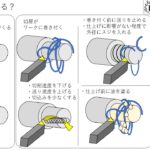

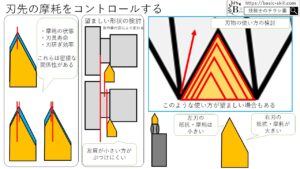

摩耗のコントロールについて

少量生産を繰り返すにしても大量生産を行うにしても摩耗のコントロールは経済性の面で重要な内容になっています。

現在はスローアウェイチップ(使い捨ての刃物)が主流になってきてはいますが、まだまだ研いで使用する刃物は現役ですし、

何ならスローアウェイチップすら研いで使っている企業もたくさん存在します。

摩耗の形状は刃物を研げる最大回数を左右するものでもあるので品質面のみならず経済性や環境面にも重要な課題になります。

加工方法によって刃先形状を、また刃先形状のために加工方法を検討してみましょう。場合によってはセオリー通りが正しいとは限りません。

特に最近は多くの企業が単価が高い刃物を取り扱うことも増えてきており、仕事の価値を最大にするためには

刃物を研ぐことまで考えた加工プロセスというものもこれからの時代に必要になってくるのではないかと思います。

おわりに

お疲れさまでした。

今回はちょっと確証を得ない内容が多くなりましたがご容赦ください。

しかしながらこういった考察的なところは常に考えておきたいところではありますね。

終盤で価値の話を少ししましたが今後こういった内容も取り扱っていければと思います。

今回は以上になります。

お読みいただきありがとうございました!