お世話になります。

今回は旋盤での溝加工についてお話しさせていただきます。

他の作業と比べても人によって手順が変わりがちな加工になりますが私なりのやり方で進めせせていただこうかと思います。

よろしくお願いします。

今回の内容

・溝加工とは何か

・例題の紹介と作業の準備

・荒加工の手順

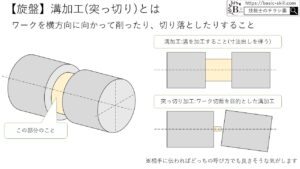

溝加工とは

溝加工とは”溝入れ”や”突っ切り”とも呼ばれ、通常の外径切削と違いワークを横方向(円周方向)に削っていく作業になります。

溝加工・溝入れは寸法を伴った切削、突っ切りはワークの切り落としを目的とした切削、という風に細かく言えば意味が分かれるかと思いますが、

普段会話などで使う場合は伝わればいいのではないかな、と思います。

作業の特徴としては外径切削と違い円周方向に切込みを行うので切削の負荷も円周方向に掛かります。

そのため細いワークや長いワークに溝加工を行う際はワークの曲がりや芯ブレに気を遣わなければなりません。

場合によってはワークの変形前提で手順を考える必要も出てきます。

例題と作業の準備

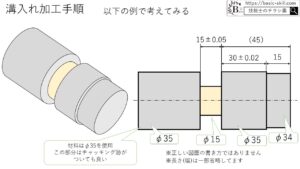

作業手順の例ですが、今回は以下の製品を例にして考えていきましょう。

ポイントとしては幅30±0.02の部分が測定しづらい所でしょうか。マイクロで測るにせよノギスで測るにせよ測定器を当てられる場所が非常に狭くなっています。

逃げ道としてはノーズRのない刃物でφ34を加工するかφ34とφ35の段差の部分にヌスミを入れると測定できそうです。

今回は幅の寸法を各種目盛りを使って寸法出ししていきましょう。

作業の準備

まず溝加工の手前まで作業しておきます。一応手順を貼っておきます。

外径荒加工→溝の荒加工→外径仕上げ→溝の仕上げと作業するのが一般的かと思いますが今回は溝加工の説明だけですので、φ34の径と幅は先に仕上げておきます。

φ34の幅15㎜は公差の指定がありませんがφ35の幅30が測定できませんのでキッチリ寸法を出しておく必要があります。

端面は縦送りハンドルではなく刃物台送りのハンドルを使って位置決めするのがお勧めです。

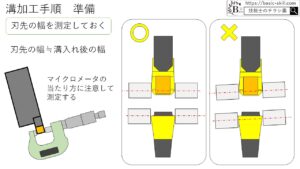

溝入れバイトの準備

溝加工を行う際は溝入れバイト(突っ切りバイト)を使用します。(溝幅が広い場合はその限りではないです)

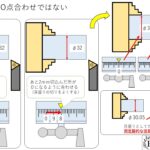

作業に入る前に刃先の幅を測定しておきましょう。(溝幅を決めるのに使います)

マイクロメータで測る場合、測定するのが割と難しいので職場の上手な人や学校の先生などにも測ってもらって自分の測定値と一致するか確認しましょう。

測定するときは測定面に対しマイクロメータが傾かないように注意しましょう。

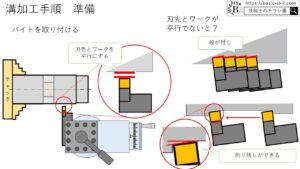

測定が終わったら溝入れバイトを刃物台に取り付けますが刃先とワークの平行に注意しましょう。

平行でない場合、加工後に段が付いたり仕上げ後に段差が残ったりします。

荒加工では気にしない、という方も居られますが測定するときに誤差が出るので、できればやった方が良いのではないかと思います。

平行が見づらい場合はワークと刃先を近づけ、ワークと刃先の下に白い紙を置くと見やすくなるかもです。

注意

切り落とし用や荒加工用に刃先をあえて斜めにしているバイトもあるのでよく確認しましょう

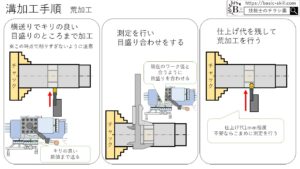

荒加工の手順

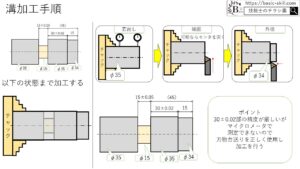

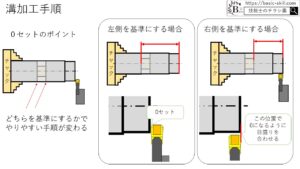

ワーク端面に溝入れバイトの左側を当て、0セットを行います。

この時0セットのやり方はバイトの左側を基準にする場合と右側を基準にする場合の2パターンあります。

出来るだけバイトの幅を考慮する回数が減る方を選ぶのがお勧めです。

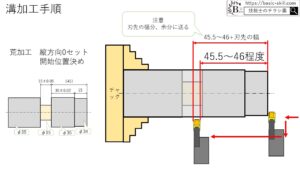

0点を合わせたらっワーク端面から45.5~46程度の位置に刃先の右側が来るように位置を合わせましょう。

刃先の左側で0点を取った人は刃先の幅を考慮しましょうね。

縦方向の位置を合わせたら横送りハンドルを回し切り込んでいきます。

ワークの径寸法がある程度精度が出ている場合、刃先がワークにサラッと当たったところでハンドルの目盛り合わせをします。

目盛り合わせのポイントはこちら↓

-

-

【旋盤】目盛り合わせ・0点合わせのやり方とポイント【初心者向け】

お世話になります。きり彦です。 今回は旋盤ハンドルの目盛り合わせについて説明いたします。 基礎的な内容になりますが、これの理解を怠ると仕事でも検定でも時間的なロスが増えたりするので注意が必要です。 そ ...

続きを見る

キリの良い目盛りまで進んだら一旦刃物を逃がし、直径の測定を行い、削り代の確認とハンドル目盛りの補正を行います。

(自身がある方は測定とかはスキップしてもいいかもです)

そして仕上げ代を1mm程度残し刃物を逃がします。

一旦溝を入れ終わったら今度は溝を左側に広げていきます。

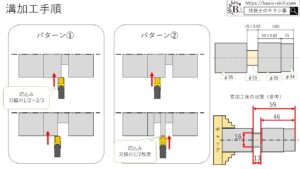

普通旋盤で作業する場合の代表的なパターンを2種類紹介します。

技能検定では下図のパターン1がお勧めです。

1つめは左側に向かって順番に溝を入れていくやり方で、作業は非常に見やすいです。縦方向の切込み量は刃幅の半分くらいを目安に行いましょう。

刃幅いっぱいを使って切り込んでも良いのですが半分または2/3の方がビビりにくいのでお勧めです。

2つめは左側に余分に移動させフランジのような部分を作り、あとでその部分を切削するやり方です。

こちらもフランジ部分の幅は刃幅の半分くらいが目安になります。

どちらのやり方も刃幅の半分くらいを削るときは送り速度を30~40%上げることができます。

荒加工では溝の両側とも0.5~1mmくらいを残しておくようにしましょう。今回の場合荒加工後の溝幅は13mmくらいが目安です。

これで荒加工は終わりです。

おわりに

お疲れさまでした。

今回は溝の荒加工についてお話ししました。

切込み方は紹介した2パターン以外にもありますので今度紹介できればと思います。

今回は目盛りを使って縦方向の寸法を出しましたが、荒加工ですのでワークにスケールを当てて目視で位置出しをしても良いかと思います。

今回は以上になります。

お読みいただきありがとうございました!