お世話になります。

今回はTPM活動などでおなじみ、生産活動の16大ロスについて 覚え方、と言うよりは考え方についてお伝えします。

ロス と言うと聞こえが悪いですが、逆に言うと生産活動の『改善代』とも考えられますので、

16大ロスについて理解し、実際に洗い出してみると改善提案のネタ出しなどの助けになります。

それではよろしくお願いいたします。

TPM活動をザックリと

トータル・プロダクティブ・マネジメントの略

人・設備・企業の体質改善を目標とし、生産に関わるロスのゼロに向けて頑張る活動。

雑に言うと みんなで頑張って儲けましょう、て感じです。

昔はトータル・プロダクティブ・メンテナンスとか言われてました。

今回の内容

・生産活動の16大ロスとは

・よく見る表の見方

・おわりに-ロスとは改善代でもある

生産活動の16大ロスとは

16大ロスとは生産の効率化を阻害する16種類の要因の事です。

もう少し簡単に言うと 生産活動における損失であったり、製品を造るうえでの余計な事とかになるかと。

実際は生産の形態や ロスの考え方によっては16種類では済まないのですが、

だいたいの生産活動においてロスの種類は 大きく16種類に分かれるとされています。

よく見る表を見てみましょう

それでは16種類のロスとはどのようなものがあるか、

TPM活動やその中の 自主保全活動を行ったことのある人の殆どが 見たことのあるであろう表と共に紹介します。

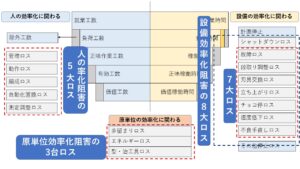

上の図のその他停止ロス以外で 最後にロスと書かれている16種類のものが16大ロスと言われています。

はい、16大と言うだけあって そこそこ情報量がありますね。

しかもこれ、さらに8大(7大)・5大・3大で分類があるんですよ。

16大ロスは、人・設備・原単位のロスとしてそれぞれ分類されます。

※上図 原単位のところで3台ロスとありますが、正しくは3大ロスです。

因みに原単位という言葉に馴染みがない方も居られるかと思います。資材やエネルギー(エアーとか電力とか)、一部所要時間の事を言います。

製造業で TPM活動をやると何かとこれを覚えましょう、と言われますが 多くの方は「ダルい・・」と思われるのではないでしょうか。

実際は 逐一上図のような一覧を見ながら活動すればいいですし、

検定などではいわゆる『空欄に該当するものを選択肢から選べ』や

『16大ロスには○○ロスが含まれる、正・誤で答えよ』みたいな感じで出題されることが多いので、

とりあえずは 全部をサラで言える、ではなく 語群があれば振り分けられる、

言われてみればこんなのあったな と、思い出せるようになるくらいを目標にするのが良いかと思います。

その為には 上の図を1つずつ理解していく というのを大事にしていきましょう。

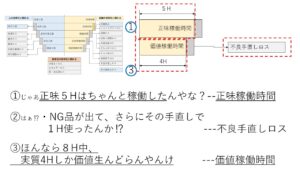

今回は上図の右側、設備の効率を阻害するロスを例に 考え方をお伝えできればと思います。

※長くなりますので、詳しくは別の記事で紹介します。

よく見る表の見方

それでは この表の右側、設備の効率化に関わるロスについてみていきましょう。

今回は人に関わるロス・原単位に関わるロスは説明を省きますが、大体同じ感じです。

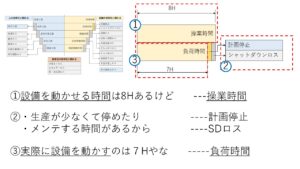

計画停止とSD(シャットダウン)ロス

まず操業時間ですが、これは生産を行うことのできる全体の時間です。今回の例では8時間にしていますが 企業の勤務形態によって様々です。

操業時間に対して製品の生産量が少ない場合 などでは 設備を停止させることが有ろうかと思いますが、これを計画停止と言います。

加えて生産を行うに当たって どうしても必要な 点検や清掃、機械部品の定期交換時においても設備を止めます。これをSD(シャットダウン)ロスと言います。

両者に共通するのは 自分たちで設備を停止すると決めた時間である と言った感じでしょうか。

操業時間から 計画停止とSDロスを差し引いた時間が 実際に設備が動く時間、負荷時間と呼ばれます。

時間稼働率

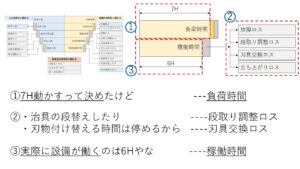

実際に設備を動かす時間 負荷時間の中においても 、以下の要因で設備が働いている と言える時間は少なくなります。

・設備の故障による停止または機能の低下による、故障ロス。

・ワークパレットを切り替えたりそれに伴う位置決めなどの、段取り調整ロス。

・刃具の寿命や折損による交換や 交換後に行う検査などの、刃具交換ロス。

・立ち上げからトラブルなく、品質が安定するまでの時間、立ち上がりロス。

上記の4つのロスを差し引いた時間を 稼働時間と言い、負荷時間の中で稼働時間が占める割合を 時間稼働率と言います。

ここでややこしいのが 故障ロスと立ち上がりロスで 後述する チョコ停ロス・速度低下ロスとの線引きが 結構あいまいなんです。。

この辺りが16大ロスを覚え難くしている気がします。

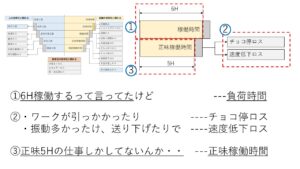

性能稼働率

※上図の負荷時間は間違いで、正しくは稼働時間です。度々申し訳ありません。

刃具交換や段取りなどは 設備が新しかろうが 劣化していようが原則発生します。

それに対して

・ワークが引っかかったり センサ等の接触不良などでの短時間の停止、チョコ停ロス。(空転・チョコ停ロスともいわれる)

・品質面当の安定のため 送りを落としたりして 本来の生産速度より遅くなってしまう、速度低下ロス。

この2つのロスについては 設備の劣化が進むにつれて発生するロスになります。

雑に言うと

「今はチョコチョコ止まったり調子悪いけど、設備が新しい時は 同じ量の仕事をもっと早く出来てたんだよなあ・・」

という場合の 今現在と設備が新しい時の 生産時間の差になりますかね。

設備が新しかった時、本来の性能を十分に発揮できていた場合の時間の事を 稼働時間に対して正味稼働時間と言います。

この辺のニュアンスは人によって違うかもしれませんね。

稼働時間い大しての正味稼働時間が占める割合を 性能稼働率と言います。

紛らわしい所

ワーク引っ掛かりはともかく、センサの接触不良とかは故障ロスになるんじゃないか?

設備が劣化しているから立ち上がりロスが発生するのでは?

みたいなところがありますよね。前述したとおりこの辺りは定義があいまいなので紛らわしいことになってます。

一般的に 5分以上の停止が 故障、それ未満はチョコ停として扱うことが多いようです。

立ち上がりロスについては、そのロスの起因が設備が劣化したから発生するのかどうかが線引きの基準になるかと思います。

良品率

設備が頑張って稼働したところで 不良品を作ってしまうと、結果的に仕事をしたとはいえません。

最終的に価値を生んでいると言えるのは 良品を作っている時間だけなのです。

正味稼働時間から 不良・手直しロス(不良品を作っていた時間や物用的なロス)を差し引いたものを価値稼働時間と言われます。

良品率として計算する場合は 単純に 良品の数÷総加工数×100(%)です。

おわりに-ロスとは改善代でもある

お疲れさまでした。

詳細なところは省略しても 結構長くなってしまいましたね。

今回は生産活動の16大ロスの内、設備の効率に関わる部分の説明をしました。

現場では非常に多くのロスが発生しており、まあ 結構嫌われる訳ですが、裏を返すと発生しているロスはすべて 改善代であるとも言えます。

改善提案のネタに困っている方は是非 16大ロスの視点で 現場を確認してみてください。

職場の小集団活動で まずロスを探してみる といった取り組みをしてみても良いかもしれませんね。

-

-

まずはテーマを決めるための【小集団活動】をしてみては?って話

お世話になります。 今回は 「小集団活動や改善のテーマが決まらんのじゃ・・」という方へ向けての記事となります。 小集団のリーダーになったものの テーマが決まらない方、 「少しは自分で動こうよ(笑)」と ...

続きを見る

今回は以上になります。

お読みいただきありがとうございました!