お世話になります。

今回は旋盤でのねじ切り加工についてやり方などを簡単に説明させていただきます。

技能検定でもねじ切りは難所だと感じている方も多いのではないでしょうか。

ザックリした説明と少し細かいところまで踏み込んだ説明を記事を分けてお伝えしようかと思います。

今回もよろしくお願いします。

今回の内容

・旋盤でのねじ切り加工の仕組み

・ねじ切り加工の大まかな流れ

・注意点や困りごとについて

ねじ切り加工の仕組み

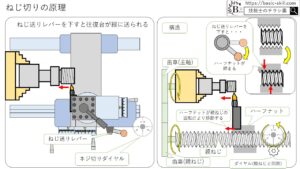

ねじ切りでは通常の自動送りとは異なるレバーを下し、往復台が移動します。

動きだけで見ると単純ですが構造部については外から見にくいので知らない方も居られるのではないでしょうか。

簡単にではありますが構造部について絵にかいてみました。

ハーフナットというものをご存知でしょうか?雑に言うとナットを半分に割った部品になります。

ねじ切りレバーを下すことでハーフナットが締まり、親ねじと噛み合い往復台が移動します。

ちなみに親ねじとは往復台の下あたりにある長いねじっぽいもののことです。

親ねじは主軸と歯車で繋がっており、主軸が回ると親ねじも回りますが回転数は選択している歯車の回転比により変動します。

またねじ切りダイヤルというものがあります。目盛板やインジケータとも呼ばれています。

これはワークと刃物の位置関係を合わせるために必要なものになります。

歯車の回転比とねじ切りダイヤルについては本来一緒に検討するところではありますが今回は割愛します。

ねじ切り加工の大まかな流れ

それではねじ切り加工の流れについて順を追って説明します。

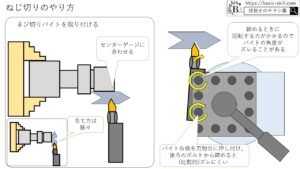

バイトの取り付け

とりあえず旋盤にバイトを取り付けましょう。先にねじ切りの条件設定(回転数やピッチの選択)を行ってもいいです。

センターゲージと呼ばれるものにバイトの刃先を合わせて締め付けます。

バイトを締める際に締め付けねじの回転によりバイトがズレることがあるので締付後にもう一度センターゲージで確認しましょう。

ちなみにバイトについてですがハイス製のもの、超硬製のもの、様々ありますが私はハイスのものを使うことが多いです。

切削速度を上げられれば超硬を使うのですが何分小心者なので速度を上げられません・・・。(NC旋盤の時は超硬バイトを使ってます)

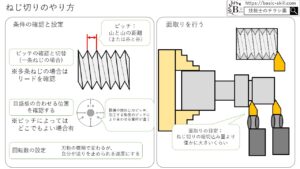

条件の確認と設定

回転数やピッチの設定を行います。

通常の自動送りでは回転数と送り速度を別々に設定できますが、ねじ切りの送り速度は回転数に比例して増減します。

切削速度には理想的な速度がありますが汎用旋盤におけるねじ切りではだいたいの場合理想よりも低くなってしまいますね・・・。

この時先程も名前が出てきたねじ切りダイヤルについてどの位置でレバーを下すかの確認もするのですが、

使用する設備や加工するねじのピッチなどにより変化しますのでこの場での説明は控えさせて頂きます。(説明書や周りの詳しい人に聞いてくださいませ)

面取りを行う

バイトを付け条件の設定ができたらワークに面取りをしておきましょう。(しない人もいるそうです)

逃がしの溝がある場合(技能検定の2級)はねじの両側、切り上げで終わる場合(技能検定の1級)は先端だけ面を取ります。

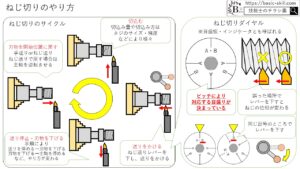

ネジ切りのサイクル

まず横送りハンドルで刃先をワーク外周に当て0点を取ります。

縦送りで刃物をワークの外に逃がし、切込みを行います。一回当たりの切込み量は片側0.3㎜くらいが限度でしょうか。

累計の切込み量が増えるごとに切削抵抗も増えるのでだんだん少なくしていく必要があります。

切込んだらねじ送りのレバーを下しねじ送りを始めます。この時ねじ切りダイヤルの位置に注意しましょう。

ねじ切りでは切削油を使用し加工を行います。送りをかける前に十分に油をかけましょう。(ねじが長い場合はかけながら作業することもある)

送りが目的の位置まで進んだらレバーを上げねじ送りを止めます。そして刃物を逃がし切り込んで・・を繰り返してねじ切り加工を行います。

ねじ切りダイヤルを使うのが面倒くさい、そもそもダイヤルのことがよく分らない、という方も居られるかと思います。

そのようなときはレバーを下したまま主軸を逆回転させて刃物を開始位置まで戻す、という方法もあります。

その際は送りが目的の位置まで進んだときにレバーを上げるのではなく横送りハンドルで刃物を逃がします。

そして主軸を逆回転させ刃物を戻します。

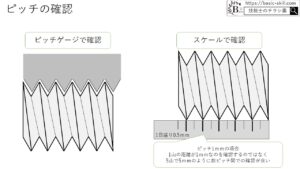

一回目の加工が終わったら念のためピッチの確認を行いましょう。

ピッチの確認はピッチゲージやスケールを使って行います。

注意点や困りごとについて

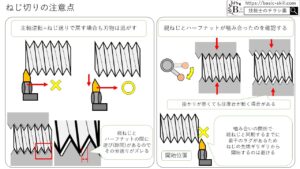

親ねじとハーフナットの遊び・噛み合いについて

先ほど主軸を逆回転させて刃物を戻す方法を紹介しましたが必ず刃物を逃がして逆回転させるようにしましょう。

親ねじとハーフナットの間に遊び(隙間)があるので削る位置がずれ、刃物が食い込む可能性があります。

NC旋盤ではボールねじでの送りなのでそのまま戻す場合もあります。※ボールねじは遊びが無い(正確にはわずかにあります)

また送りを開始する際はハーフナットが親ねじと噛み合う前に動き出すこともあるのでワーク端面ギリギリからの加工開始は避けましょう。

余裕をもって開始し親ねじとハーフナットが確実に噛み合ったのを確認して加工を行います。

ハーフナットが半掛かりになった状態で加工し失敗するという事例も見たことがあります。

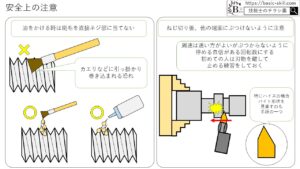

安全上の注意点

ねじ切りでは切削油をかけながら作業を行いますが刷毛を使っての油の供給には注意が必要です。

ねじ切りでは加工面のむしれやカエリが発生しやすく直接刷毛を当てると巻き込まれることがあります。

刷毛を使用して油をかける際はねじの上空から垂らすようにしてかけましょう。油さしを使用するのも良いかと思います。

またよくやりがちな失敗として送りが停めきれず次の端面にぶつかったり切り上げミス(技能検定1級)が起こったりします。

切削速度が速いほど加工面はよくなりますが、ぶつけてしまっては元も子もないので特に検定の時は回転数を抑え目にしましょう。(100rpm以下がお勧め)

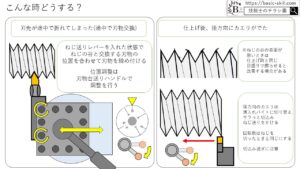

バイトが折れてしまったら?

しかし注意していても刃物をぶつけてしまったり刃先を欠かしてしまうこともあります。

その時はバイトを交換する必要がありますが検定の本番で初めて刃先を欠かせてしまい対処ができなかった人を見たことがありますので、

そんな時に困らないようにねじ切りの途中でバイトを交換する練習もしておきましょう。

仕上げ後にカエリが残ってしまったのですが

仕上げ後にカエリが残る場合がありますよね。

ねじの谷にむしれやカエリが出てしまったときは仕上げの時と同じ切込みで(またはわずかに切り込んで)もう一度加工すれば改善することもありますが、

径方向に出てしまったときはそうはいきませんよね。

そんな時はバイトを溝入れバイト(突っ切り)に交換して外径をサラッと削りましょう。

回転数はねじ切りの時と同じにしてねじ送りで送りましょう。切り込みすぎないように注意してください。

(そんな時間ないよって方は、最悪ナットでぐりぐりすれば改善することもあります。傷が入ったりなどする場合もあるのでお勧めは出来ませんが)

おわりに

お疲れさまでした。

説明不足な点は多いですが今回はねじ切りについて説明させていただきました。

もう少し詳しい内容を後日記事にする予定です。

最後に、ねじ切り後は送りなどの設定を確実に戻すようにしましょう!

私は勘違いに勘違いが重なって700rpmでねじ送りレバーを下してしまったことがあります!(どうなったかは察してください)

今回は以上になります。

お読みいただきありがとうございました!