お世話になります。

今回は軸受けの損傷:スミアリングについての補足記事となっております。

よろしくお願いします。

軸受け損傷のまとめはこちら。

-

-

【機械保全】軸受け(ベアリング)の損傷とおすすめな覚え方とか

お世話になります。 技能検定 機械保全の機械系作業・設備診断には 1級2級とも軸受けの損傷について出題される時があります。 今回は軸受け損傷の 個人的にお勧めの 勉強方法や覚え方について、損傷の種類に ...

続きを見る

今回の内容

・スミアリングとは

・原因と対策

スミアリングとは

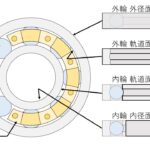

軸が急に加速・減速すること などにより 転動体が正常に回転せず、軌道輪と転動体 間で滑りが発生することがある。

その際に発生する 微小な溶着・かじり・肌荒れが集まったものをスミアリングと言います。

語源は英語の smear(スミアー:~に塗り付ける、汚す) 。

熱的要因による軸受けの損傷になります。

何処に発生するの?

軌道面と転動体の滑りによる現象なので、内・外輪の軌道面と 転動体に発生します。

場合によっては軸受けの端面や つばの部分でも発生することがあるそうです。

軌道面の見た目と検定での判断

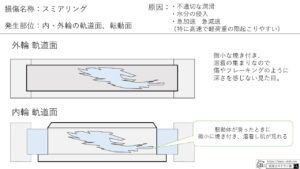

溶着の一種であるため 見た目的には フレーキングのような疲労・剥離と違い 汚れが浮いたように見えるのが特徴です。

軌道面においては 転動体の色が転写されるので 通常のベアリングの場合、銀色や白色っぽく見えることが多いです。

損傷の見た目で 似ているものに フレッチングがありますが、フレッチングの場合は赤褐色・黒色の摩耗粉が発生するのでそこで区別します。

また発生個所について、スミアリングは 軌道面と転動体、フレッチングの場合は軌道輪の内・外径部という違いがあります。

(フレッチングの一種で 軌道面と転動体に発生する:フォールス・ブリネリングがあるがそちらは判断が容易)

検定の場合はそんな感じで判断しますが、実物なら溶着部が浮いていることもあり判断がしやすいです。

転動体の見た目と判断

こちらも 実物であれば 溶着部があるので判断しやすいですが、技能検定で写真として出てくると少々厄介です。

見た目的には 圧痕・電食・ピーリングとよく似ていますが そのいずれも 剥離や窪みが発生していますので、その辺りがポイントです。

よく観察して 損傷部分に 深さ を感じなければスミアリングの場合が多いです。(結構見にくいかもしれませんが・・)

またスミアリング・電食共に焼け跡が発生することがありますが、電食の方が全体的に焼けています。

再使用は出来るの?

損傷が軽微なものは再使用可能とされていますが 油砥石などで 溶着を除去するのが望ましいかと。

深溝玉軸受けとかは バラすのが面倒臭いですが・・

というか手間を考えると 交換した方がコスト的にもいいかと思います。(環境面を考えるとまぁ・・と言ったところ)

原因と対策

原因

不適切な潤滑や 水分の混入、急な加速・減速(特に高速軽荷重)が主な原因です。

また滑りが発生するという事ですので、与圧の設定・調整の不良も考えられます。

対策

・潤滑剤や潤滑方法の見直し(※極圧添加剤含む)

・密封装置の見直し・改善

・適正な与圧の設定 あたりが対策になります。

設備や稼働時間に問題がなければ 急な加減速をやめれないか検討したいところです。

極圧添加剤

金属同士の 摩擦や摩耗を小さくし また焼き付きなどを防止するために 潤滑剤に 加えられる添加剤です。

高圧・高温な接触面で効果が発揮されやすいそうです。

油性剤や摩耗防止剤とは微妙に区別されます。

硫化脂肪エステルとか塩素化パラフィンなど色々種類があります。(検定にはあまり関係ないです)

余談ですが スミアリングの表面は 旋盤加工で バイトの刃先が微妙なときの ボソボソになった切削面とよく似ている様に感じます。

またパラフィンという単語が出ましたが パラフィン系炭化水素の略で ワイヤーカットや塗装(空気硬化剤)の分野でたまに聞きますね。

今回は以上になります。

お読みいただきありがとうございました!