お世話になります。

16大ロスの記事で触れた 故障ロスについて、改善の目付きをもう少し詳しくまとめた記事になります。

-

-

【改善提案のネタ帳】生産活動の16大ロスを覚えて活かす

お世話になります。 今回はTPM活動などでおなじみ、生産活動の16大ロスについて 覚え方、と言うよりは考え方についてお伝えします。 ロス と言うと聞こえが悪いですが、逆に言うと生産活動の『改善代』とも ...

続きを見る

故障ロスは チョコ停ロスと線引きが曖昧になりますが、今回は部品や 設備の一部が壊れることを 故障として考えていきます。

-

-

故障とチョコ停の違いについて何処よりも 雑に 説明

お世話になります。 以前 生産活動の16大ロスの記事で 故障とチョコ停について 線引きがあいまいである、との説明をしました。 しかしながら 自主保全等の活動をされるに当たっては どうしても線引きを行う ...

続きを見る

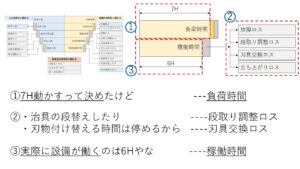

故障ロスとは 設備の故障による停止、または機能の低下による 時間的・物量的なロスの事です。

故障ロス削減のポイントは 大きく分けて2つ。

・故障から早く復帰すること

・故障を起こさないこと

今回はこれ等を 見てきましょう。よろしくお願いします。

今回の内容

・故障からの復帰を早くする

・故障を起こさないために

故障からの復帰を早くする

設備を故障させてしまった場合は いかに早く復帰するかというのがポイントです。

設備が故障してから保全作業を行うことを『事後保全』と言います。

故障に早く気付く

そもそも 故障しているのに 気づかないというケースもあります。

設備が故障している場合、品質不良という形で 出てくることが多いので、想定される不具合に対してトラブルシューティングみたいなものを作っておくと良いでしょう。

NC機では 故障時にエラーコードやメッセージが出るものが殆どだと思いますので いざ発生したときに故障内容を すぐ確認できるように、説明書の読み方などを覚えておきましょう。

初めて発生する故障の場合、意外とこの辺りで時間がとられます。

手順や連絡経路を明確にする

故障発生時に「あれ、これどう直すんやっけ?」「誰に報告すりゃあええんや」となってしまうと無駄に時間が掛かるので、

故障した実績がある場合は手順をしっかり決めておきましょう。

誰に一報入れるかも大事です。自分だけで対応できると思って 安易に手を出すと怪我のもとになる事があります。

部品の置き場や在庫の管理

例えばベルトが切れた時に「このベルトの予備どこに置いとったっけ?」「ふふ、ベルト無いわ」のようになってしまうと復帰までに時間が掛かります。

特に部品の在庫がない場合長時間の停止になりますので注意しましょう。

と言っても、すべての部品について 予備を持っていると 設備がもう一台出来てしまうので、

部品の重要度に応じて 在庫を持つか持たないかを決めておきましょう。

重要な部品であっても 複数の設備で同じものが使われている場合などは 全部が同時に壊れるというのはそうそう起きないと思いますので

設備の台数にこだわらずに在庫の数を検討しましょう。在庫の抱えすぎもロスのもとです。

また予備品の置き場については、

・全設備の予備品を同じ場所に置く

・エリアごとに分けて置く

・設備ごとに分けて置く

などのパターンが考えられますが、どの保管の仕方についても 探しやすいように保管しておきましょう。

設備や共通部品ごとに分けて保管する、ベルト・歯車など部品の種類ごとに保管するなどの方法があります。

予備品が大量にある場合は 型式などから 検索して 置き場が分かるように システム化できているといいですね。

故障を起こさないようにする

部品が壊れてから交換するのと、メンテナンスとして交換するのでは ロスの大きさが変わります。

稼働中に故障が発生する方が対応時間も長くなりますし、安全・品質的なトラブルにもなりますので、

故障を未然に防ぐ、そもそも故障を無くす、と言う考え方が大事です。

故障を未然に防ぐことを『予防保全』、故障が発生しないようにすることを『改良保全』と言います。

日常点検を正しく行い故障を防ぐ

部品交換の時期や、故障が発生する前に予知するには 何と言っても日常点検が大事になります。

一番のポイントは 日々の変化を点検することです。前回 日常点検についての記事を書いていますので そちらを参考にしていただければと思います。

-

-

設備の日常点検で大切だと思う4つのこと (点検表の作り方など)

お世話になります。 安全で稼働率の高い生産活動を維持するためには 設備の点検が欠かせないものですよね。 今回は設備の点検について 私が大切だと思うことを 大きく4つに分けてお伝えできればと思います。 ...

続きを見る

故障・補修の記録をつけ、分析する

故障は 突発的な故障と慢性的な故障に分かれますが、突発的な故障においても 同じ現象が再発することも珍しくはありません。

設備が壊れ、直した後においても「直ったわ、良かった良かった」で終わらせず、

・どのような現象の故障だったのか

・何が原因となって発生したのか

・どのような処置を行ったのか

・再発防止は行ったか

など、どのような補修を行ったか記録しておきましょう。

次回同じ故障が発生した際の対応が早くなるだけでなく、水平展開することで 類似する設備の故障を未然に防げるかもしれません。

また故障の原因が 設計的な不具合の場合、新規設備導入時の検討材料にもなります。

そのようなことは当然 設備メーカーさんの方でも考慮はしてくれることもありますが、ユーザー側の使用環境など 企業によって様々ですので結構重要になったりします。

もっと詳しく言うと FTA(故障の木解析)やFMEA(故障モード影響解析)などの分野、と言うかツールがありますが、今回は割愛させていただきます。

今回は以上になります。

お読みいただきありがとうございました!