お世話になります。きり彦です。

今回は旋盤での偏芯加工についてお話します。

技能検定では手順を丸覚えしがちな作業になりますが、なぜそんな手順になるのか、というところを考えていきましょう。

よろしくお願いします。

今回の内容

・偏芯加工とは?

・偏芯加工での荒加工の考え方

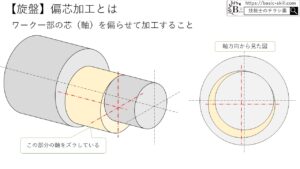

偏芯加工とは

偏芯加工とはその名の通りワークの一部の芯(軸)を偏らせて(かたよらせて)加工することです。

自動車部品(クランクやカム)やクランプレバーなど様々な用途で使用されています。

普通旋盤の検定では2級は軸部品のみ、1級では軸・穴ともに偏芯加工を行います。勘合に苦労された方もおられるかと思います。(私です!)

ちなみに検定での勘合の場合2級は軸と穴を合わせて回らなければならず、逆に1級では回ってはいけません。(ガタレベルでは動きます。)

加工のやり方としては普通旋盤で作業する場合4つ爪の単動チャックを使用しわざと芯をずらして加工します。

三つ爪チャックでも出来なくはないですが計算がやや面倒くさいので三つ爪で作業する人は少ないのではないでしょうか。

また専用の治具を使用して加工するやり方もあるそうです。(旋盤側もいじったりします)

偏芯加工での荒加工の考え方

普通旋盤で作業する場合ですが、偏芯部の加工をする場合

・荒加工を行ってから軸をずらして仕上げる

・軸をずらしてから荒加工→仕上げを行う

だいたいこの2通りになるかと思います。検定ではほとんどの方が先に荒加工を行ってから軸をずらし、中仕上げ・仕上げといった手順で行ってるかと思います。

軸をズラした後にセンタを突いて良いのであれば後で荒加工を行っても良いかと思います。

今回は先に荒加工を行うやり方の考え方を説明します。

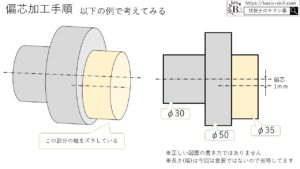

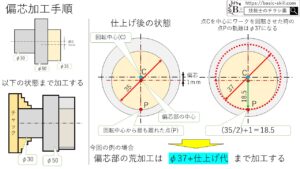

以下の例を以て説明させていただきます。

(資料作った後に あれ?これセンタ突けるな… ということに気づきました。)

φ30とφ50の軸は同一でφ35の部分だけ軸が1mmズレた製品になっています。

通常の外径加工では仕上げ寸法がφ35の時、荒加工はφ36程度まで行うことと思いますが、偏芯加工を行う際はどうなるでしょうか?

-

-

【旋盤】外径加工・端面加工のやり方やよくある困りごとあれこれ

お世話になります。 今回は旋盤の外径加工と端面加工について、 やり方やポイント、よくある困りごとなどについてお話させていただきます。 旋盤加工の基本である外径・端面加工ですが意外とポイントがありますよ ...

続きを見る

回答としてはφ36まで加工してしまったら仕上げ代どころか加工が成り立たなくなります。

まず偏芯部までたどり着けねぇんだわ・・という方へ

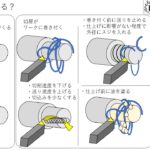

少し話はそれますがこの記事をお読みの方の中には上記の例を製作する際、そもそも偏芯部までの手順が分からない、

という方もおられるかと思いますのでザックリとした手順を貼っておきます。

手順は色々なやり方がありますので参考程度でお願いします。

今回の例だとφ35になる部分だけを掴んでφ30とφ50を一回のチャッキングでやってしまう方が綺麗に仕上がりそうですがφ35部が短い場合はこんな感じになるのではないかと・・。

母材が製品よりある程度長ければ偏芯加工までやってしまって最後に切り落とすパターンも考えられますね。

荒加工はどこまで加工するのか

本題に戻ります。荒加工を行う際はどこまで加工すればよいでしょうか?

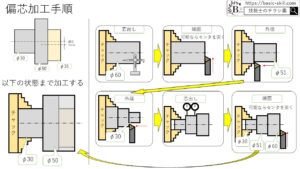

偏芯とはどのような状態かを絵で描いてみると分かり易くなりそうです。

偏芯してない状態で考えてみると回転中心からφ35の外周部分までの距離はどこでも一緒になります。

しかし偏芯をさせることを考えた場合は場所によって回転中心から近い所と遠い所が出てきます。(下の真ん中)

今回の場合、仕上げ時に回転中心から最も離れる点の距離は 35÷2=17.5 に 偏芯量の1mmを加えた18.5mmになります。

注意

※偏芯加工時は偏芯軸の中心が回転中心になり回転中心からφ35の外周までの距離はどこでも17.5㎜になりますが、今回は上記の方が説明に適していると判断しました。

図の点Cを中心にワークを回転させてみると先ほどの一番離れた点Pが描く軌跡は18.5mmの倍の37mmになります。

つまり今回の例だとφ35部は偏芯前に最低でもφ37mmは残しておかなければならないことが分かります。

荒加工はそれに仕上げ代を加えた径まで加工するようにしましょう。

仕上げ代は通常の外径の時と同じで1mmか少し多めに1.2mm・1.3mmくらい残しておけば良いかと思います。(キリ良く1.5mmでも大丈夫ですが加工時間は伸びます)

おわりに

お疲れさまでした。

偏芯加工は実際は偏芯軸以外の軸をズラして加工するため説明の仕方に悩んでしまいますね。

なんとなくのイメージで捉えていただけると助かります。

次回は偏芯加工時の芯出しのやり方についてお話ししようかと思います。

今回もお読みいただきありがとうございました!