お世話になります。きり彦です。

前回に引き続き溝加工のやり方やポイントなどを説明させていただきます。

-

-

【旋盤】溝加工のやり方についてのあれこれ(荒加工)

お世話になります。 今回は旋盤での溝加工についてお話しさせていただきます。 他の作業と比べても人によって手順が変わりがちな加工になりますが私なりのやり方で進めせせていただこうかと思います。 よろしくお ...

続きを見る

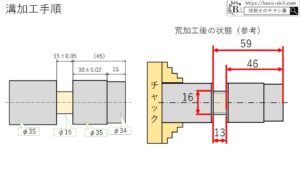

例題を使って説明していきましたが現在、荒加工まで完了し以下の状態になっています。

それでは中仕上げから見ていきましょう。

今回もよろしくお願いします

今回の内容

・溝加工の中仕上げ・仕上げについて

・溝加工の注意点・ポイント

・参考程度の話

中仕上げ・仕上げについて

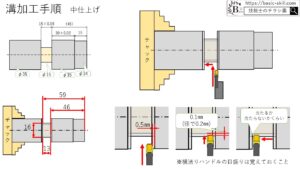

中仕上げ

荒加工では溝外径や溝幅を1㎜程度残しましたが中仕上げでは溝外径0.2~0.3㎜・溝幅0.5㎜程度を狙って加工していきます。

溝の右端面に0.5mmほど切込み、横送りハンドルで径方向の切削を行います。(径方向の切込みは0.2㎜程度)

荒加工では横送りだけで径方向の加工を行いましたが中仕上げでは縦送りハンドル・刃物台送りハンドルも使用します。

径方向に0.1mm程度切込んだら縦方向に刃物を送っていきます。そして左端面に接触するくらいで再度0.1mm切込み今度は右方向へ送ります。

径が仕上げ寸法+0.1~0.2mmになるまで繰り返します。不安な方はこまめに測定を行いましょう。

(時間が少々かかるので面倒くさい方は荒加工の時点で1mmでなく0.5mm残しくらいにしましょう)

中仕上げが終わったときの角ハンドルの目盛りを覚えておきましょう。(特に横送りハンドル)

今回は径方向だけ測定する手順にしてますが幅が測れる場合はもちろん測定しておきます。

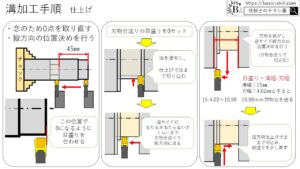

仕上げ加工

今回は各種目盛りを使用して縦方向(幅)の寸法を出す、という考えですので仕上げ前に今一度0点の確認を行いましょう。

幅寸法が正しく測定できる場合は0合わせは必要ではありません(やった方が良い場合もありますが)

ちなみに今回は刃先の右側とワーク端面の0を合わせるやり方がお勧めです。この時縦送り・刃物台送り共に目盛りを0に合わせておきましょう。

0合わせが終わったらワーク端面から45mm縦方向に送ります。距離が長いので縦送りハンドルを使用しましょう。(目盛りがズレていないかしっかり確認してください)

縦方向の位置出しが終わったら横送りハンドルで切り込んでいきます。切込み量は中仕上げ終了時の目盛りと測定値から判断しましょう。

横送りで仕上げ寸法まで送ったら中仕上げの時と同じく刃物を逃がさずに縦方向に送ります。

この際、送りは刃物台送りで送りましょう。(溝幅が長い場合は縦送りハンドル)

左端面に当たるか当たらないかくらいで刃物を横送りで逃がします。そして刃物台送りで幅の寸法を決めに行きましょう。

刃物の幅を考慮して送るようにしましょう。溝の右端面から 指定寸法-刃幅 の量、刃物台を送ればだいたい寸法がでるはずです。

あとは横送りで径の仕上げ寸法まで送ったら、そのまま刃物を右方向に少し(刃幅より多いくらい)動かし、刃物を逃がし測定を行い作業終了です。

溝幅の15mmは外径用のマイクロメータでは測れないので内側用のマイクロメータで測るかデジタルノギスを使用して測定しましょう。

もしその二つが無いよ、という方はアナログのノギスで頑張って測るか片パスを使用して測定しましょう。

ちなみに私は普通旋盤2級の時は片パスで測っていました。

少々説明が長くなりましたが手順的には以上となります。

溝加工の注意点・ポイント

注意点やポイントについて少しばかりお話します。

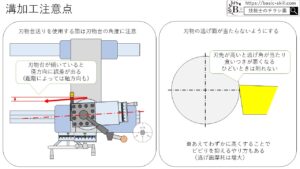

結構忘れがちな内容にはなりますが刃物台の角度はしっかり確認しておきましょう。

幅の寸法を決める際はその目盛りの細かさから刃物台を送って幅、端面の位置を決める方も多いかと思いますが、

刃物台(旋回台とも)の角度のズレは意外とバカになりません。

今回の製品例ですと15mmの溝幅を刃物台で位置決めするような手順になっていましたが、

刃物台が0.1°傾いているだけで横方向の切込み量は0.03mm近く変化してしまいます。

縦方向はよほど長い距離を送らない限りあまり影響はありませんが刃物台の角度によっては影響があるかもです。

もう一つ注意点としては刃先の高さです、逃げ面に当たってしまったら削れないので切り込んでも刃がワークに食いつかないときは確認してみましょう。

刃先が中心より高ければ必ずしもダメというわけではなく刃を高くし、あえて負荷を上げビビり対策を行う方も居られます。

また刃先が低すぎるとチッピングを起こしやすくなるので気を付けましょう。

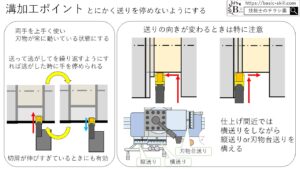

ビビりの話が出ましたが一番のポイントはとにかく送りを停めない、ということになるかと思います。(切り込んだ瞬間ビビりが発生するなら別ですが)

特に横送りから縦送りに切り替わる際にビビることが多いと思いますので円滑に切り替えができるようにハンドル操作を練習しましょう。

と言いましても横送りが終わった瞬間縦に送ると削り残しが発生するので、厳密にはワーク1回~数回転分は止めた方が良いのですが・・・。

(マシニングセンタやNC旋盤を使用されている方にはお馴染みかと思いますががG04のあれです)

参考までの内容

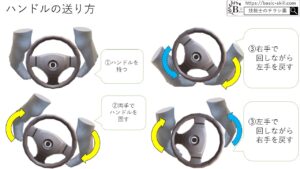

送りを停めないようにと言われてもハンドル操作が分からんのじゃが?という方も居られると思いますので、

ハンドルの回し方の参考を貼っておきます。

ポイントとしてはハンドルの外周部分を包み込むように持つところでしょうかね?

基本的には最初以外は両手で回さず常に片方の手がハンドルを回している状態にしましょう。(手の切り替えのタイミングで両手で回すこともあります)

自動送りを掛けるとハンドルも同時に回るタイプの設備の方は、

自動送り中にハンドルを持ち”無理なく”常に片手がハンドルを持っている状態にできるように練習したらコツが掴みやすいかもしれません。

自動送りで設備をぶつけないようには注意してください。

参考

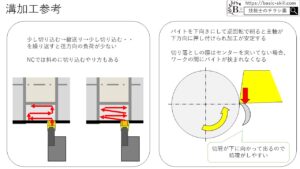

径方向の負荷を下げるためには少し切り込んで縦送り、少し切り込んで縦送りを繰り返しましょう。

今回で言うと中仕上げと仕上げがこのような感じの送りになります。

また切り落としを行う場合や溝が深い場合はバイトを逆様にし主軸を逆回転にして削ると主軸が下方向に押し付けられ加工が安定することもあります。

センター無しで切り落とす際は刃物がワークに挟まれなくなるので刃先のダメージが少なくなります。

また切屑も下に出ますので処理がしやすいのではないかと。

ねじ切りの時もこのように作業することがあります。(特に左ねじを切る場合)

おわりに

お疲れさまでした。

今回は幅の寸法を目盛りを使って出すような手順にしましたがもちろん、測定できるときは測定しましょうね。

最近はデジタルノギスが比較的安価で手に入ることもあり溝幅の測定が容易になってますよね。

そういうこともあり説明での途中で私は片パスを使って測定したと言いましたが最近は片パスを使用することも少ないのではないでしょうか。

需要や暇があればそのような測り方とかも記事にしようかと思います。

今回は以上になります。

お読みいただきありがとうございました!