お世話になります。

引き続き技能検定:マシニングセンタの対策っぽい記事になります。

作業内容概略はこちらから↓

-

-

技能検定 マシニングセンタの内容と練習時のポイントについて

お世話になります。きり彦です。 前回に引き続き、今回は技能検定・マシニングセンタ作業の 内容と練習時のポイントについてお話しします。 今までと違い 今回は原則1級のみの説明になりますが 2級については ...

続きを見る

今回は加工条件と表面粗さの測定結果から 使用された刃物の種類を判断する課題についてです。

よろしくお願いします。

今回の内容

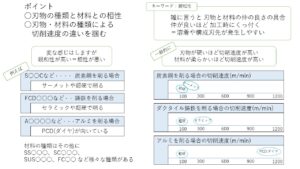

・刃物と材料の相性・切削速度の違い(検定のポイント)

・実務との繋がり

刃物と材料の相性・切削速度の違い

検定の内容はH29年度の試験を基にしています。

検定で提示されるもの

・加工後のワークの 表面粗さ測定結果(データシートが2種類)

・上記のワーク加工時の切削条件

表面粗さの測定結果とその時の切削条件が提示されるので それを頼りに刃具の材種を判断します。(2種類)

提示される条件

・フライスカッターの仕様

・被削材の材質

・切削速度 送り 切込み

・・・・など

以下に判断する際のポイントを書きます。

ポイント① 被削材の種類

切削に必要な条件は 材料より刃物が硬く かつ刃物が材料に食い込むことではありますが。

良好な切削結果を得ようとする際は それだけでは足りません。

【親和性】という言葉をご存知でしょうか?詳しい説明は 今回は省きますが、

簡単に言うと 材料と刃物の仲の良さ、と言った感じになるのではないかと思います。

仲が良いと 加工中の熱により 材料と刃物が結合しやすくなり、

・摩耗の促進

・溶着 構成刃先

などと言った不具合が生じやすくなります。

それにより被削材に対して有効な刃具材種がある程度決まっていますので 検定では まず被削材の種類からある程度あたりを付けるのが良いかと思います。

相性の例を載せておきますが 一例ですし、例えば超硬でもいろいろな種類がありますので実際に加工で使用される際もご注意ください。

PCD:ダイアモンドはアルミと親和性が低く、切削性が良いです。親和性が良いと言ってもアルミの性質上、なかなか溶着は避けにくいですが・・・

逆にダイヤモンドで鋳鉄を削ると ダイヤと鋳鉄は親和性が高いので摩耗しやすくなりがちで 相性が悪いです。

鋳鉄の場合はセラミックや超硬の刃物が使用されることが多いです。炭素鋼の場合はサーメットや超硬、と言った具合でしょうか。

超硬は非常に多くの材種の切削に使用されますが 主成分のタングステンが鉄との親和性が高いため 炭素鋼を切削する場合は サーメットと比較すると 少し遅れを取ります。

ちなみに検定では被削材は アルミニウム ではなく A○○○○ と言った感じで 材料記号で提示されるので代表的な被削材の記号を覚えておきましょう。

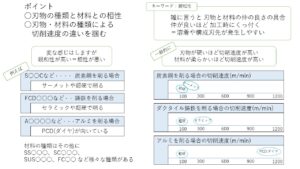

ポイント② 切削速度 送り 切込み量

ある程度相性が決まっている、と言っても アルミはともかく 鋳鉄や炭素鋼などは 超硬に加えセラミックやサーメット と言った選択肢もあり、

相性だけでは判断しにくいですよね。ということで 次は加工条件に注目してみます。

刃物の材質によって適している切削速度が違います。PCD(ダイヤモンド)については顕著ですね。超硬に比べ10倍も違うことがあります。

セラミックも超硬の倍近く切削速度が高く この辺が判断の分かれ目になるかと思います。

超硬とサーメットは サーメットの方が切削速度が高いものの そこまで大きな差はありませんね。

その場合は送りと切込みから 荒加工を行ったのか 仕上げ加工を行ったのかを判断してみましょう。

サーメットは超硬より 炭素鋼を削るときの相性はよいですが 反面、剛性が低く(欠けやすく)荒加工には比較的向いていないと取れます。

そのことから転じて サーメットは仕上げ加工に向いている と判断できます。

ポイント③ 表面粗さの測定結果

以上のポイントで判断すれば この課題は案外簡単に見えるかもしれませんが、

材料に対して相性の良い刃具を選び 正しい条件で加工しました?

悪ぃ、そんなこと一言も言ってねぇんだわ

という風に 被削材に対して 理想的な条件で加工しているとは限りませんので注意が必要です。

適正な条件で加工したかを確認するために 表面粗さの確認結果(データシート)を確認しましょう。

刃物の種類(予想)・切削速度・送り などから その条件で加工した場合、提示された表面粗さになるかを判断します。

被削材がアルミ 刃物がダイヤ 正しい切削速度で 仕上げ加工の送りと切込み、にもかかわらず

表面粗さが ガタガタの場合は 予想に反して刃物はダイヤではない場合があります。

相性の良い刃物でも 送りと切込みが荒加工の条件であれば 表面粗さが悪い場合もあります。

・全体的に粗さが出ていない (荒加工や条件が合っていない)

・始点は粗さが出ているが 加工が進むにつれて粗さが悪くなっている(溶着など)

・定期的に短いスパンでの粗さが悪い(構成刃先の脱落)

などデータを見ながら加工中に何が起こっていたのかを想像してみましょう。

時間配分

時間が5分と 短いので ポイント①②までを遅くても2分以内、ポイント③の表面粗さでの確認を残りの時間で と言った感じで取り組むと良いかと思います。

2種類のデータに対して回答をするのでそこは注意です。

時間に余裕を持つためにも 代表的な材料記号・刃物との相性・一般的な切削条件をしっかり覚えておきましょう。

工具メーカーさんのカタログなどを確認してみるのがお勧めです。

余力があればハイスやCBN、コーティング刃具についても覚えておきましょう。

実務との繋がり

短いですが、今回の本題です。

刃物の選定というのは 生産性やコストなどに大きな影響があります。

相性の良い刃物、正しい切削条件で加工することで品質も向上しますし、刃具寿命も長くなります。

刃具寿命が長くなるということは 単純に刃物を購入する数が減るなど 物量的な効果もありますが、刃具交換の回数が減り 交換時間も削減できるなど 時間的な効果も期待できます。

ただ 現場においては、相性が良い刃物・理論的な切削条件が “正しい判断”か、と言われると必ずしもそうとは言い切れません。

人手があるときは寿命が半分しか持たなくても 値段が1/4になるなら 相性が悪い刃物を使うのも手でしょうし、

要求精度・粗さが緩い製品に対しては理論的な加工条件ではなくても 条件を上げてとにかく早く仕上げるのも作戦かと思います。

様々な視点からバランスよく考えるのが 正しい判断 なのかもしれません。

おわりに

お疲れ様でした。

今回は検定のポイントから、刃物の選択というところをお話ししました。

刃物についてもかなり奥深いもので 今回は種類による違いに触れましたが 形状や刃数の違いについても加工の結果に大きな影響が出ますよ。

今後は そんなところにも触れて 話ができればな、と思っております。

余談ですが 最近は刃物へのコーティングの技術も進歩しており コーティング付きのハイスの刃物が 結構見直されて来てるそうです。

刃先はダイヤの硬さ、ボディはハイスの靭性。確かに魅力的な響きです。

今回は以上になります。

お読みいただきありがとうございました!