お世話になります。 きり彦です。

今回は送りと表面粗さについて説明します。

※送りと粗さについては切削速度と違い旋盤とフライス盤で大きく異なる内容もありますので注意してください

今回の内容

・送り速度と送り量の違い

・表面粗さについて

・送り量の決め方(表面粗さと送りの関係)

それでは今回もよろしくお願いします

送り速度と送り量の違い

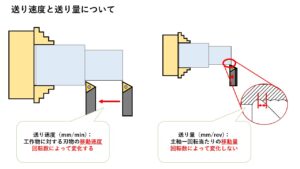

まず送り速度と送り速度と送り量の違いについてですが図の通り、

送り速度は刃物の移動速度(1分間に何mm進むか)

送り量は主軸一回転当たりの刃物の移動量(旋盤の場合)

という違いがあります。

旋盤の場合は基本的に一回転当たりの移動量を指しますが

フライス盤やボール盤作業では他に刃物の1刃当たりの送り量という意味でつかわれることが多いです。

※旋盤の刃物(バイト)は刃先が1しかないがフライス盤で使うエンドミルや穴あけで使うドリルは2枚刃や4枚刃があるため

人と話すときにどちらの意味で使われているかは話の流れや雰囲気で判断しましょう(聞けばいいんですがね)

表面粗さについて

送り量と切っても切れない関係にあるのが表面粗さです。

後述しますが表面粗さは送り量によって変化しますので。

粗さとは

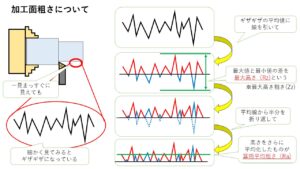

加工した面は一見まっすぐに凹凸なく見えますが、拡大してみると細かくギザギザしています。

これがいわゆる粗さってやつです。

雑に言うと表見のツルツル具合やザラザラ具合の事です!

よく使われるものに最大高さや算術平均粗さがありますので説明しますね。

最大高さ Rz

先ほど加工面は細かく見るとギザギザしているとお話ししましたが、

最大高さというのはギザギザの一番高い所と低い所の差のことを言います。

最大高さ粗さともいいます(むしろこっちが正確だったような…)

記号はRzで単位はμm(マイクロメートル:100万分の1メートル)です。

余談ですが私の職場ではマイクロではなくミクロンと呼ばれることが多いです。(意味は一緒です)

1μm=0.001mmですのでRz 12.5はギザギザの一番高い所と低い所の差が0.0125mmという意味になります。

算術平均粗さ Ra

旋盤やフライス盤などではよく使われるますが粗さの表現の仕方の一つです。

雑に言うと最大高さと違って算術平均的にどれくらいギザギザしているかといった感じです

最大高さとの使い分けや細かい計算方法についてはとても長い話になりますので省略しますが、

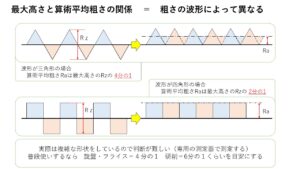

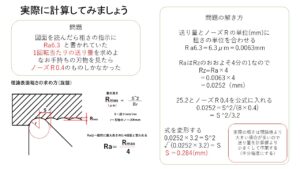

旋盤などの加工ではRaはRzのおおよそ4分の1と言われていますが、

実際は粗さの波形によって異なりますのでご注意ください。

送り量の決め方(表面粗さと送りの関係)

送り速度と送り量の決め方についてですが、送り速度は一回転当たりの送り量と回転数によって決まります。

では送り量はどうやって決めるのかと言いますと、製品に要求される表面粗さで決めます。

これは表面粗さは一回転当たりの送り量が大きくなると粗くなり小さくなると細かくなるためです。

ですので条件検討の際は送り速度と回転数から送り量を求めるパターンより、

要求される表面粗さから送り量を求め副次的に送り速度が決まるパターンが多いのではないでしょうか?

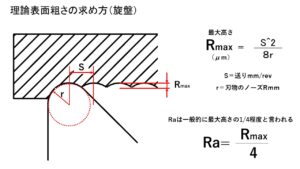

送り量の計算

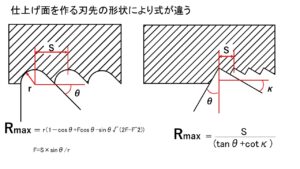

送り量は表面粗さから逆算して決めます。式は以下のものになります。

図と式を見るとノーズRも関係してることが分かりますね。

今回は実際に計算もしてみましょう。

実務的なことについてのあれこれ

実際は計算値より粗く仕上がることが多いので送り量は計算値より小さめにすることが多いです。

計算より粗くなる理由は刃先形状の違いであったり機械の振動や切込み方向の刃物の逃げ(ここで言う逃げは逃げ角のことではないです)など

様々な要因が関わっています。正確に粗さを狙いたい場合は粗さ計を使って実際に粗さを測り補正していくといった感じになります。

また表面がツルツルになっておけば良い訳ではなく設計者が意図的に粗く設計している場合もありますので注意が必要です。

おわりに

お疲れさまでした。

今回は送りと表面粗さについて説明いたしました。参考になったでしょうか?

余談ですがRa 3.2と図面に書いてある場合、表面粗さがそれ以下なら良いと考えがちですが、

先ほども説明しましたが設計者が意図的に粗く設計する場合もあるので、

加工する人も意図的に粗く加工できるようにする、というのも大事なことだと思います。

今回は以上になります。

お読みいただきありがとうございました!